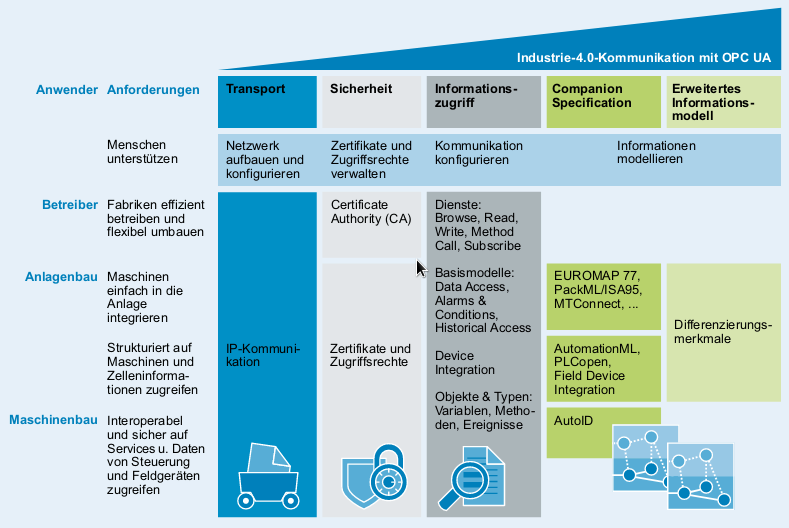

Übersicht: Was ist das. Ziele. Wer steckt dahinter. Wie funktioniert das. Einsatzszenarien. Diagnosen, Maschinenbedienungen

In diesen Artikel werden alle diese Dinge "UA erweiterter Industriestandard" genannt. Im Rahmen von Industrie 4.0 sind solche neutralen Schnittstellen wichtig.

Das Hauptziel ist eine standardisierte Behandlung aller Anforderungen die aus Sicht der Kommunikation und Konfiguration für die Maschinen.

Im Rahmen von Industrie 4.0 ist es besonders wichtig gemeinsame Schnittstellen zu haben.

Das betrifft die Anbindung an überlagerte Systeme wie Produktionsplanungen. Es deckt auch die Maschinenbedienung mit ab.

Diese Dinge werden angeboten:

Das sind alle namhaften Hersteller und Nutzer von Maschinen. Der Industrieverband VDMA setzt das gemeinsam mit den Anbietern von Maschinen, IT Firmen und Systemintegratoren um. Zusätzlich ist die OPC Foundation eingebunden, alle Standards sind auch dort verfügbar. Es gibt Bestrebungen mit Anbietern anderer Weltregionen die Standards abzustimmen.

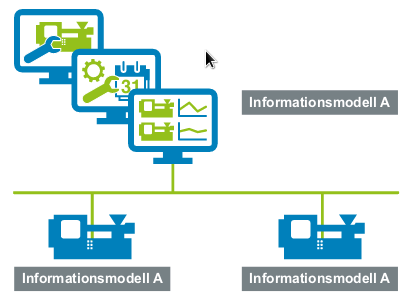

Vielen - wenn nicht allen - Maschinen ist gemeinsam sehr ähnliche Aufgaben zu haben. In Kunststoffmaschinen gibt häufig Heizzonen, Preßzonen, Abkühlzonen. Eine Heizzone hat einen oder mehrere Temperaturverläufe. Natürlich kann es mehrere Heizzonen geben. Das gilt auch für alle anderen angebotenen Daten und Strukturen. EuroMAP kennt so ein Modell für eine Heizzone. Dieses Modell wird für mehrere Heizzonen einfach mehrfach verwendet - der Techniker sagt "abgeleitet" oder "instanziert". Die Basisdaten einer Heizzone mit allen Details ist in EuroMAP beschrieben. Natürlich müssen nicht alle diese Elemente auch verwendet werden, das wird beim Einrichten beim Maschinenbauer festgelegt. Zur Laufzeit der Maschine treten unterschiedliche Bedingungen ein. Für alle diese Bedingungen gibt es Meldeelemente (Events), Statuselemente und auch Fehlerelemente. Mit dieser genauen Festlegung ist eine einfache und standardisierte Datenübergabe zwischen den Maschinenteilen und dem Rest der Anlage deutlich einfacher als bisher.

Es können auch einfach mehrere Produktionsjobs an eine Maschine übergeben werden. Diese werden dann nacheinander abgearbeitet. Die Jobverwaltung ist eine Funktion vieler UA Industriestandards. So sind z.B. Nachtschichten ohne Personal relativ einfach umsetzbar.

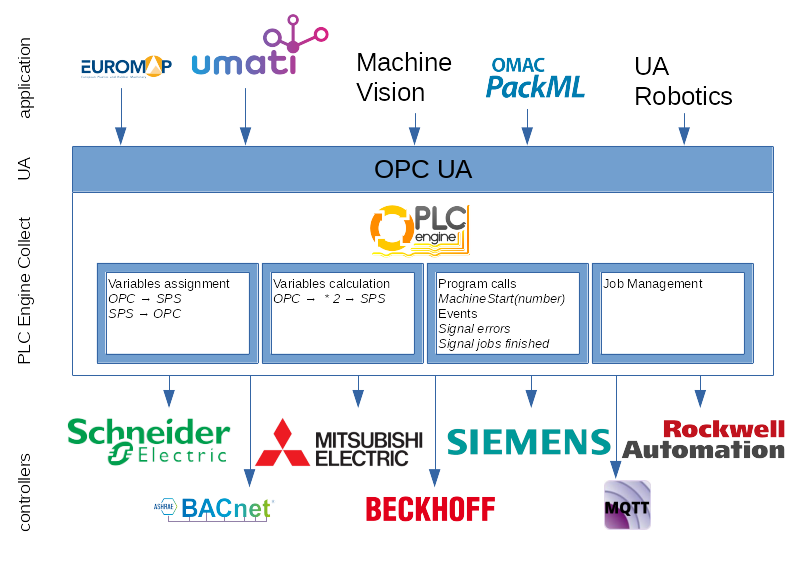

Mit der Tani PLC Engine Collect bringen Sie kostengünstig und einfach diese UA Industriestandards in Ihre Maschine. Auf der OPC Seite wird der Industriestandard komplett abgebildet. Auf der Maschinenseite werden die ganz normalen und auch bisher verfügbaren Dinge genutzt. Die Tani PLC Engine Collect übernimmt die Funktionen die der UA Industriestandard erfordert.

Variablen, Funktionen und Ereignisse die über OPC benötigt werden, können Sie auf mehrere Weisen nutzen:

Auch große Aufgaben können so einfach realisiert werden. Ein Eingriff in das Programm der Steuerung ist selten oder nie notwendig.

Der UA Industriestandard kann im Prinzip direkt in die Maschine einprogrammiert werden. Häufig ist es aber einfacher marktgängige Steuerungen und standard Maschinenelemente zu wählen. In der Maschine sind das dann Standard Regelantriebe und Standard Steuerungen und marktgängige Sensoren. Die Tani Lösung ist genau dafür gebaut. Das seit längerer Zeit am Markt befindliche Produkt PLC Engine Collect mit den Logiktabellen setzt die im OPC UA Server vorhandenen Strukturen und Funktionen auf die Steuerungen und Sensoren der Maschine um. Da PLC Engine Collect alle marktgängigen Steuerungen direkt unterstützt können auch existierende und ältere Anlagen problemlos erweitert werden. Das bringt durchgängig den Industriestandard an die Anlage.

Tani legt sehr viel Wert auf Diagnosen um die Inbetriebnahme der Maschine zu vereinfachen.

Das erleichtert auch im Stillstandsfall die Fehlersuche.

Ein schneller Weg ist es alle Elemente des betroffenen Maschinenteils anzuzeigen.

Die sprechenden Namen der Elemente erleichtern es schnell die richtigen Elemente zu betrachten.

Zusätzlich wird bei jedem Element angegeben wann der Wert die letzte Änderung erfahren hat.

Bei Ereignissen wird ebenfalls das letzte Vorkommen angezeigt.

Für Effekte die erst zur Laufzeit auftreten stellt PLC Engine Collect Logger bereit. Damit können wahlweise alle Abläufe mitgeschrieben werden. Zum besseren Eingrenzen können auch nur bestimmte Programmteile mitgeloggt werden. Es gibt auch einen Logger Ausgabebefehl in den Logiktabellen der nur dann kommt wenn er gerufen wird.

Das ist ein Kernziel von UMATI. Die anderen UA Industriestandards enthalten aber auch genaue Schnittstellen die eine neutrale Bedienung vereinfachen. Moderne SCADA und Visualisierungssysteme unterstützen OPC UA. Ältere OPC DA Programme setzt der Tani OPC UA Tunnel kostenfrei auf OPC UA um. So können auch seit langem bestehende SCADA Systeme weiter genutzt werden.